FUENTE: www.cobottrends.com

AUTOR: STEVE CROWE

ZAGO Manufacturing fabrica sujetadores de techo de alta tecnología y sellos de interruptores para cualquier tipo de equipo o aplicación que necesite sellado. La empresa familiar se inició hace más de 25 años en la incubadora de pequeñas empresas del Centro de Desarrollo Empresarial del Instituto de Tecnología de Nueva Jersey.

En la actualidad, ZAGO es una empresa de fabricación global de pleno derecho que opera desde las renovadas instalaciones de una fábrica centenaria en el corazón de Newark, Nueva Jersey.

Desafío

ZAGO enfrentó un aumento en la demanda de los clientes por cierres de sellado de alta tecnología y sellos de interruptores. Con trabajadores limitados disponibles en el área de Nueva Jersey, la gerencia de ZAGO buscó una solución automatizada robusta y rentable.

Para cualquier emprendedor, tener más clientes llamando a su puerta cuando no puede aceptar más pedidos es un buen problema. Pero sigue siendo un problema para el que es necesario encontrar una solución. El vicepresidente de fabricación de ZAGO, Jackie Luciano, se enfrentó a un gran cuello de botella cuando no había más maquinistas calificados disponibles cerca de Newark, Nueva Jersey.

“Aún necesitábamos agregar mucha más producción cada día”, recordó.

Solución

Luciano conoció a Suzanne Tracey y al equipo de The Knotts Company en una feria industrial local. Tracey presentó Universal Robots , un desarrollador líder de brazos robóticos colaborativos.

«Inmediatamente vi que Zago encajaba perfectamente, así que invité a Suzanne a nuestra fábrica».

Tracey vino, hizo un recorrido por la fábrica y vio un inmenso potencial en ZAGO. “Nos enfocamos en aplicaciones que eran automatizables y que generaban mucho tiempo de inactividad. Una operación de mecanizado CNC crucial en la que se procesaban tornillos cumplía esos dos criterios principales, por lo que era perfecta para un primer proyecto «.

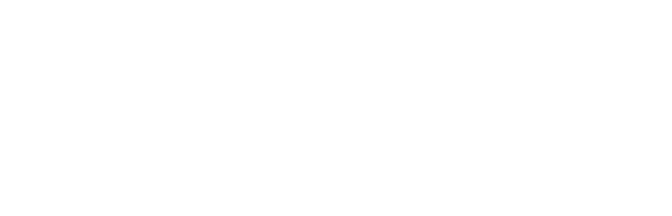

Un brazo cobot UR10e de Universal Robots equipado con el software Robotiq demostró ser el ajuste perfecto para sus necesidades. Una vez que se trajo el robot, Jim Quinn de Allendale Machinery realizó las herramientas y la comunicación con la máquina CNC.

“Atamos el robot a la máquina Haas y nos aseguramos de que los dos estuvieran sincronizados con respecto a la apertura de la puerta y al cierre del portabrocas. Optimizamos el tiempo y la secuenciación de toda la aplicación «.

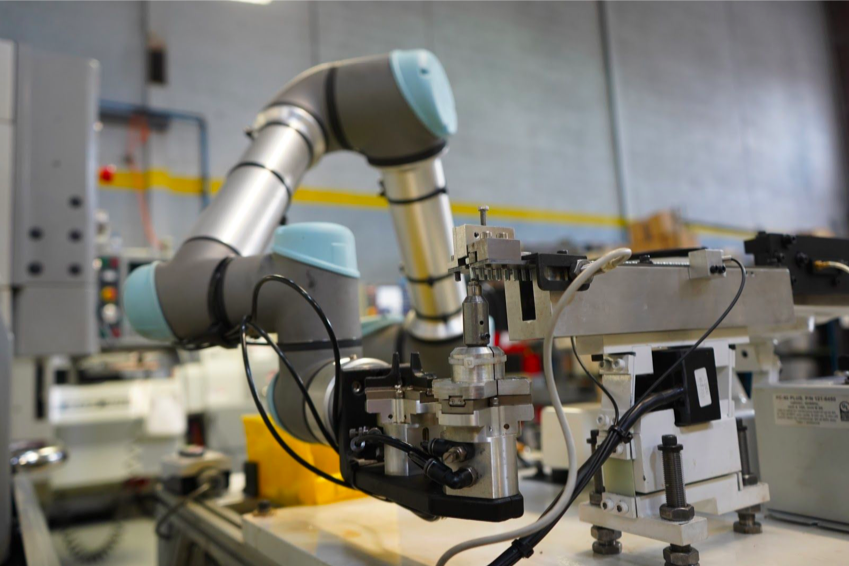

El resultado fue una aplicación de atornillado 100% automatizada en la que un alimentador de tazón alimenta los tornillos al Universal Robot UR10e. El robot envía una señal a la máquina para que abra la puerta. A continuación, se recoge el tornillo mecanizado y se inserta el siguiente tornillo con alta precisión.

“Usamos Force Copilot de Robotiq para asegurarnos de que la pieza se inserte en el portabrocas en el punto exacto”, explicó Luciano. “Nuestros clientes pertenecen principalmente a la industria aeroespacial y sus estándares son muy altos para cada unidad que fabricamos para ellos”.

Resultados

Una vez que la celda robótica estuvo en producción, el objetivo era hacerla completamente confiable para que el turno de noche desatendido que Luciano deseaba tener por un tiempo finalmente pudiera tener lugar. “Al principio temían que esto fuera realmente complicado”, explicó Tracey. «Pero con el software de monitoreo Insights de Robotiq, el personal de Luciano o los integradores de Allendale Machinery podrían acceder al robot de forma remota para realizar cambios en el programa sobre la marcha».

Con la oficina de Allendale a más de una hora de distancia de la de ZAGO, Quinn ahorró medio día de trabajo y manejo por cada pequeño ajuste que hizo en su proyecto. Insights también proporciona un informe completo de la productividad del robot y envía alertas cada vez que sucede algo inusual. “Ha sido muy útil saber qué tan productivo es el robot y cómo podemos mejorar esta aplicación y prepararnos para la próxima”, dijo Luciano.

ZAGO acciona el cobot durante 18 horas al día, logrando un retorno de la inversión en un año.

En un futuro próximo, ZAGO planea tener más robots que operen operaciones similares de cuidado de máquinas CNC, de modo que todos los empleados disponibles puedan aprender a programarlos y mejorar su experiencia en robótica interna.