Caso de estudio: sustitución del acolchado plástico por cubiertas vegetales y su manejo mecanizado en túneles para frutos rojos en Huelva.

FUENTE: interempresas.net

Un estudio realizado por el Grupo de Investigación AGR126 ‘Mecanización y Tecnología Rural’ de la Universidad de Córdoba demuestra, a través de un caso de éxito, que es factible la introducción de robótica avanzada como una alternativa viable para la agricultura en invernaderos.

España es uno de los países con mayor superficie destinada a la producción hortofrutícola en invernadero, registrándose un total de 77.923 ha, siendo Almería (34.309 ha) y Huelva (18.663 ha) las principales provincias (ESYRCE, 2024), que, además, representan dos tipologías de construcción, el clásico invernadero y los denominados túneles, respectivamente. Éstos últimos, empleados en el cultivo de la fresa y los frutos rojos (frambueso, arándano y mora), forman un estructura modular en base a arquillos metálicos semicirculares de hierro galvanizado, apoyados sobre postes también metálicos, situados, aproximadamente, cada 7,2 m, sobre los que se tiende la lámina de plástico (generalmente de polietileno) consiguiéndose alturas máximas de 3 – 4 m en el centro, suficientes para permitir el trabajo de los operarios y la realización de operaciones mecanizadas (con tractores fruteros o compactos).

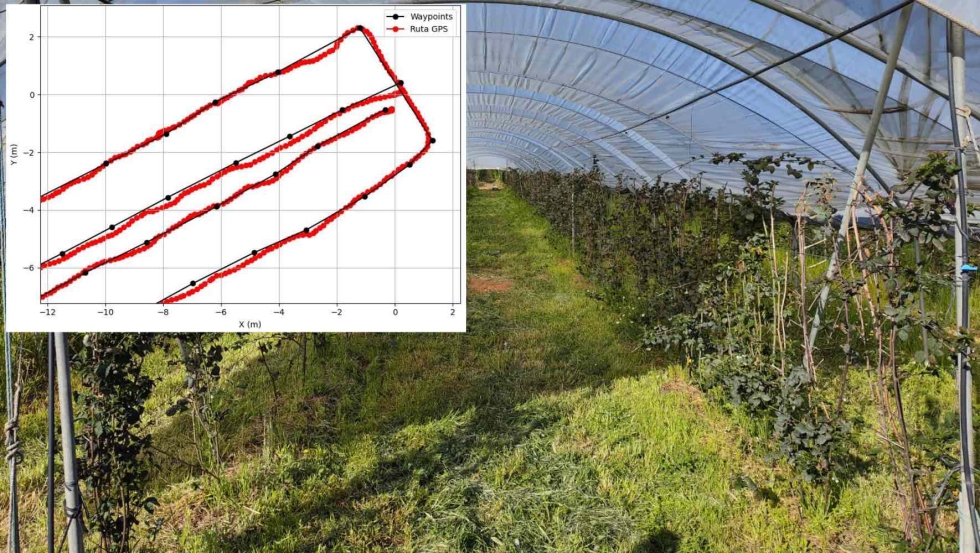

Los cultivos se plantan en lomos (de 60 a 65 cm de ancho) acolchados con plástico negro, para incrementa la temperatura del suelo en los meses más fríos, minimizar el crecimiento de hierbas, reducir la evaporación de agua y proteger las plantas frente a patógenos, mientras que las calles quedan cubiertas con flora arvense, manteniéndose mediante siega mecánica (pases de desbrozadora acoplada al tractor en las calles y de desbrozadora manual para apurar cerca del lomo) (Figura 1 izquierda).

Ante esta situación, el Grupo Operativo BioTerraBot (https://bioterrabot.ecovalia.org/) ha planteado la eliminación progresiva del acolchado plástico en los invernaderos y la búsqueda de alternativas más sostenibles para el mantenimiento del suelo, siendo una opción prometedora el uso de cubiertas vegetales sembradas, que ofrecen beneficios como la absorción de carbono, el aumento de la biodiversidad, la lucha biológica y la mejora de la fertilidad del suelo (Figura 1 derecha).

Tecnología utilizada

La democratización del código abierto, con sistemas como ROS (Robot Operating System), ha facilitado el desarrollo de aplicaciones robóticas en diversos sectores, incluyendo la agricultura.

En este contexto, los invernaderos, debido a las condiciones controladas que presentan, constituyen un entorno ideal para su introducción, siendo un buen ejemplo de ello, el sistema robótico autónomo desarrollado en este trabajo, cuya función es el mantenimiento mecánico de las cubiertas vegetales sembradas, en los lomos y en las calles, que permiten eliminar el acolchado plástico.

El sistema se basa en un vehículo autónomo comercial (Robotnik Summit XL), denominado AMR (Autonomous Mobile Robot), que incorpora diferentes tecnologías para la navegación, como son: un sistema GNSS RTK, para la georreferenciación precisa mediante correcciones NTRIP o estación base propia; una unidad inercial, para la orientación del vehículo; un sensor LiDAR, para el mapeo del entorno y la detección de obstáculos; y una unidad CPU con sistema operativo Linux y ROS, para la gestión de la navegación y procesamiento de datos.

A este vehículo se le ha incorporado, en la parte delantera, una estructura, para el acoplamiento de un equipo de siega mecánica, apoyada sobre dos ruedas laterales y que permite la regulación en altura y el copiado del terreno (lateral y longitudinal). El equipo, diseñado y fabricado en el proyecto, es accionado eléctricamente, estando constituido por dos barras de corte alternativas, para así lograr una sección cortada limpia y restos no picados, dispuestas en ‘V’, con ancho de trabajo de 1.3 m (Figura 2).

Ensayos de campo

El AMR equipado con el equipo de siega mecánica se ha ensayado, en abril de 2025, en un macrotúnel con una plantación de moras localizada en una explotación de Lepe (Huelva), que, originalmente, disponía del cultivo plantado en una configuración tradicional de lomos con acolchado plástico, siendo este sustituido por un acolchado de paja, en un ancho de 20 cm, completándose el resto, hasta los 65 cm, con cubierta vegetal sembrada de gramíneas autóctonas de bajo porte, mientras que en las calles se dispone una cubierta vegetal sembrada formada por una mezcla de gramíneas, leguminosas y flores silvestres (Figura 1 derecha).

Para llevar a cabo la operación de siega autónoma, es necesario registrar los waypoints o puntos que determinan la ruta de trabajo, la cual puede realizarse haciendo una pasada previa con el AMR, mediante control manual, a través de un mando, o mediante cualquier otro sistema GNSS de alta precisión. Adicionalmente, se ha desarrollado una aplicación web que permite al agricultor registrar dichas rutas y ejecutar las operaciones que necesite desde cualquier lugar.

Por tanto, el agricultor sólo tiene que acoplar al AMR el apero que desee, en este caso la segadora, y seleccionar en la aplicación web, a través de cualquier dispositivo electrónico, como un smartphone o una tablet, la operación de siega y la ruta a realizar. Esta comunicación es posible gracias a un router, incorporado al vehículo, con una tarjeta SIM, que permite la conexión con un servidor web para la recepción y gestión de datos. También es posible registrar otros datos del invernadero provenientes de sensores instalados en él, como estaciones meteorológicas, sensores de temperatura y humedad del suelo, luminosidad, caudal de riego, etc.

Para la gestión de las trayectorias se emplean algoritmos de planificación global y local. El planificador global se encarga de suministrar al AMR los waypoints que debe seguir de forma eficiente y el planificador local de gestionar la ruta en caso de que aparezcan obstáculos e imprevistos no considerados inicialmente, modificando, en tiempo real, la trayectoria para esquivarlos y continuar con la fijada previamente.

Los ensayos han permitido evaluar el seguimiento de las rutas planificadas frente a las ejecutadas (Figura 3 izquierda), la precisión en la detección del entorno y obstáculos, el rendimiento del software y hardware del sistema y la ejecución de la operación de siega mecánica robotizada.

En primer lugar, se realizó un pase del conjunto AMR-equipo de siega, controlado manualmente, para registrar la ruta a seguir y ejecutar un corte de prueba (cubierta crecida en exceso, con altura aproximada de 50 cm). Posteriormente, 21 días después, se ejecutó un segundo corte ya de mantenimiento (cubierta en condiciones normales) (Figura 3 derecha).

El AMR, con una precisión en la navegación de 0,014 m, mostró una desviación media de 0,51±0,13 m respecto a la trayectoria predefinida. Esto fue causado por las irregularidades del terreno y algunos obstáculos, como ramas salientes del cultivo que, ocasionalmente, penetraban en la trayectoria, obligando al AMR a esquivarlas. En este caso, el sensor LiDAR permitió detectarlas y mantener una distancia de 0,15 m, mientras el planificador local buscó una ruta alternativa con éxito gracias a la configuración establecida.

La comunicación entre el AMR y el servidor web fue estable gracias a la presencia de cobertura de redes móviles, aunque se necesitó la instalación de una estación base, con comunicación por radiofrecuencia, para dotar de una cobertura GNSS más estable dentro del macrotúnel.

El equipo de siega mecánica robotizada realizó una operación uniforme en todas las calles. La velocidad de avance se estableció en 0,3 m/s y la velocidad de corte en 3.600 r/min, permitiendo una siega efectiva y una reducción de tiempo de operación del 25% respecto de la siega convencional (tractor con desbrozadora + desbrozadora manual). Los restos obtenidos de la siega con el equipo robotizado fueron menores en número (aproximadamente, un 50% menos) y mayores en tamaño (área media un 90,6 % superior) que los obtenidos mediante siega manual (más picados), lo que contribuye a conservar la humedad del suelo, mantener mejor su temperatura y aportar materia orgánica de forma más progresiva (Gaitanis et al., 2023). En este sentido, la cubierta vegetal muestra beneficios significativos en comparación con el sistema tradicional de acolchado plástico y cubiertas espontáneas.

Como conclusión general, señalar que el presente estudio ha demostrado que es factible la introducción de robótica avanzada como una alternativa viable para la agricultura en invernaderos, presentándose, como caso de éxito, la integración de prácticas agronómicas basadas en la implantación de cubiertas vegetales sembradas y el mantenimiento mecanizado de las mismas mediante el uso de un robot móvil, lo que ha permitido mejorar la eficiencia operativa, reducir costes y minimizar el impacto ambiental de técnicas tradicionales.